�@DS18S20�@�f�W�^�����x�Z���T�[�@(2004.02.28)

�ق�ƂɃf�W�^���H

�@+�@�Ɓ@GND�@�Ƥ����1�{�̐���3�[�q�Ńf�W�^�����x�Z���T�[���������Ă���Ƃ������̡

�f�W�^���Ƃ������t�̂��߂���퉷��̉��x�v�Ƃ��ĐM�����Ďg�p���Ă���

(PIC��1�̃s����DS18S20����������ڑ���������ł���悤��������[����������Ȃ��Ƃ͂��Ă��Ȃ��)

JPEG�@300x150�@12.7KB

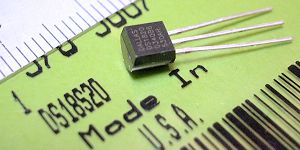

�@�LM35DZ��ƢS8100B��������������͢DS18S20�

�@�Ƃ�����f�W�^�����x�Z���T�[���g�����Ƃɐ�������

�@�̂Ť�����Ƀ|�C���g���f�ڂ���

�@�傰���\���Ǝv���������Ȃ�����l�ɂƂ��Ă�

�@1-Wire(�������C���[)�Ƃ���1�{�̐��Ńf�[�^�[�ʐM

�@��������̃^�C�~���O��������������̂��

�Z���T�[�͏�ʐ^��TO-92�p�b�P�[�W�����Ƀf�W�^����H�������Ă���̂����礏\��21���I����������

[ ���������Ȃ� ]

�y���`�F�̗①���������u�Ȃǂ�����Ă݂����Ȃ��Ǝv�����Ƃ���Ť�g���Z2003�N1������PIC16F84���g�������x�R���g���[���̐���<�O��>DS18S20���g�����Ȃ����I���� �N�� ��(272P�`280P) ���v���o�����

���̋L�����悭�ǂނƤ���x�̌��̂́}0.5�C(�������-10�`+85�C�͈͓̔�)�Ť�f�W�^���Ȃ̂œ��R�Z���͕s�v�����������g��������Ȃ��Ƃ����C�����ɂȂ��Ă����

�@�������PIC��DS18S20�̒ʐM����^�C�~���O�ɂ��Ăͤ����ǂ�ł������ł��Ȃ������

�����͂�͂�C���^�[�l�b�g�������

����������^�C�v�̢DS1820��ł��������Ă݂�����v�����قǃq�b�g���Ȃ�����̒��ł��Q�l�ɂ����Ă����������̂ͤ����2�̃y�[�W�

�@����C�t��J�[�l���� http://www.lifekernel.ne.jp/radio/ds1820.html

�@��G���ȍH�쎺

�����������ς悭������Ȃ��(T_T)

�f�[�^�[�V�[�g���������̂�����p��ʼnv�X������Ȃ�����̕��B�͂悭�����������̂��Ɗ��S���Ă��܂����قǡ

�K���������̂ͤPIC�̃v���O�������_�E�����[�h�ł���悤�ɂȂ��Ă�����̂����������ơ�������͂ł���� �Ȃ�Ƃ��Ȃ肻���

�ł��Q�l�ɂ����v���O�����ͤ�g���Z�̃z�[���y�[�W����_�E�����[�h�������̡��������A�Z���u���̋L�q��������g������Ă�����̂Ƃ�����ƈႤ��Ȃ�Ƃ�16�i�ɃA�Z���u��������Ƃ͢�飂̂����b�ɂȂ����

JPEG�@300x150�@11.8KB

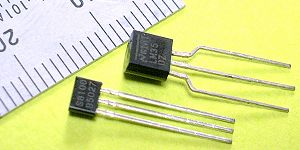

�@�̖l�I���_�Ȃǡ

�@�u�c�͏H���d�q�ʏ����� �̓���Ť100�`200�~/��

�@���炢�ƈ����

�@LM35��1�C��10mV�ƕ�����₷���̂�����}�C�i�X

�@���x�̌v�����ł��Ȃ��悾�

�@S8100B��1�C��-8mV�Ƃ�����}�C�i�X�ƃn���p��

�@����������}�C�i�X���x�̌v�����ł���

�@��������ǂ�����g���ɂ��Ăओd�������ʂł���

�@A/D�ϊ��ɓs���ǂ����킹�邽�߂ɤ�I�y�A���v��

�@��鑝�d�������Ă����̂Ť�n�[�h���������

���̉��x�Z���T�[�̐��x����d���̐��x�����ɂ�A/D��d���̐��x�ɂ������̕s�������褕\�����x�����ЂƂM�p�ł��Ȃ����Ƃ͋��߂Ȃ��(���͍Z�����e�L�g�[�ŃC�[�J�Q���������)

DS18S20�̓���

�g���Z�̋L���ɂ�500�~�O��Ə����Ă������̂Ť������ƍ����̂�������Ȃ�������Ō������Ȃ������

780�~/��������3�����������������ō��݂�3,507�~�(�������Ă���͂��܂ŕq���)

�Ȃ��RS�R���|�[�l���c�𗘗p����ɂͤ�܂��o�^���Ȃ���Ȃ�Ȃ������Ж����͕K�{�ɂȂ��Ă����̂Ť�l�ł͓o�^�ł��Ȃ��̂��₢���킹�Ă݂��Ƃ��뤌l�o�^��OK�ł��褉�Ж����͂ɂ͢�l��Ɠ����悢�Ƃ����Ԏ��������ɂ��炦���(�Ȃ���l�̏ꍇ�͑�����݂̂Ƃ̂��ơ)

���Z�b�g�M���̑���M

�܂��̓��Z�b�g�������m�������Ȃ���ΐ�ɐi�߂Ȃ��

���}�̓f�[�^�V�[�g�̃R�s�[�ɤ���Ɣԍ������������̡

GIF�@600x200�@10.5KB

�@�c�ŏ��̏�Ԃ��ǂ�����ׂ����^�₾��������ǁ[�ł��悢�悤���

�@�@�@���Ƃ���PIC���͒��O�܂œd�C���z������Lo��Ԃ������Ƃ��Ăई�u����Hi(PIC�̏o��)�ɂ��Ĥ

�@�@�@������Lo�ɂ��Ă�OK�̂悤���

�A�cPIC���͓d�C���z������Lo��Ԃ���480��s�ȏ�o�ߌ�PIC������͏�Ԃɂ���

�B�c���̊ɂ��J�[�u�̈Ӗ����悭������Ȃ�����_���̂悤�ɤ�����Ȃ�Hi�����ƍl���Ă����ɖ���

�@�@�@���悤���

�C�cPIC������͂ɐ�ւ������ォ��15�`60��s�͈͓̔��ŤDS18S20����Hi���o��

�D�c���̌シ����Lo�ɂȂ�(60�`240��s�͈͓̔��ŤDS18S20����o�͂������Ȃ�)

�E�cDS18S20�����x�ڂ�Hi���o���ςȂ��ɂȂ�

�F�cPIC������͂ɐ�ւ���������480��s�ȏ�o�߂���ƤDS18S20�͖��ߑ҂��ɂȂ�

�ȏ�Ń��Z�b�g�����

�M���m�F�v���O����1

PIC�𗘗p���Ĥ�C�ƇD�̑�̂̎��Ԃ��v���Ă݂�

GIF�@600x300�@8.32KB

*���Z�b�g�M���m�F�e�X�g�v���O�����@DS819T1.src�@10.6 KB�@�c�_�E�����[�h

[�T�v]

LCD��20����x4�s���g�p�

PIC�͓���RC��4MHz��I�肵��^�C�}�[2���v���X�P�[��1:1�ɐݒ肵�Ĥ1�J�E���g1��s�Ƃ������Ƃŕ�����₷ ����������(�����������RC�͐��m�ł͂Ȃ����1���ߒ��ɂ��^�C�}�[��1��s�i��ł���̂Ť���m�ȑ���ł͂Ȃ��)

[�v���O����]

��1�b���ƂɃ��Z�b�g������J��Ԃ��Ĥ���莞�Ԃ�\�����邾���

��s�̌���(F0)�ͤ�^�C�}�[2�̃I�[�o�[�t���[����^�C�}�[��255��s���Ă��܂��Ă��Ȃ����̊m�F�p�Ť�����������ꍇ�͢F1��ɂȂ�

���ꂩ�礓������萔�l�������ꍇ�ͤ�t���[�Y���Ă���悤�ɂ�������̂ŤT1�̌��ɢ.���_�ł���悤�ɂ��Ă���

[����]

�C��Waits��30��s���炢��D��Presence Pulse��100��s�O�ゾ�����

������[!(^^)!�f�[�^�[�V�[�g�͈͓̔��ł��顂��Ă���������ԂZ�b�g�����I���߂͍����Ă����悤���

����̃v���O�����łͤ������G���[�`�F�b�N�Ƃ��ė��p���邱�Ƃɂ���

�C�ƇD�̎��Ԃ��v�����Ĥ�f�[�^�[�V�[�g�͈̔͂Ɏ��܂��Ă��Ȃ�����Z�b�g���s�Ɣ��f���Ĥ���Z�b�g�v���O��������蒼���悤�ɑg�ނ��Ƃɂ���

�@�X�L�b�vROM�R�[�h�̢���M�

DS18S20�����ɕ����ڑ����Ă���ꍇ�ͤ���̃R�[�h�𑗂����褂��낢�낵�Ȃ�������Ȃ��悤�����PIC��1�̃s����1�����̏ꍇ�ͤ�������ɃX�L�b�vROM�R�[�h�̑��M�Ƃ������ƂɂȂ邾�

�R�[�h��CCh(16�i��)�\�L�����2�i������11001100����ʂ̃r�b�g���瑗��o���

����łͤ���M�p�^�[���͂ǂ����悢�̂���f�[�^�[�V�[�g�łͤ�0��̏ꍇ�Ƣ1��̏ꍇ���������ď����Ă��褕������̂�(���͂���������ɂ͋C�t���Ȃ�����炭�Y��ł��܂����)���������Č��₷�����Ă݂��

�� PIC����DS18S20�ɢ0��𑗐M����

�@�@(���ۂɂ͢0��𑗐M�ł��Ȃ����礢0��ł���Ƃ������Ƃ�������)

�@

GIF�@450x225�@9.89KB

�@�c���Z�b�g�̎��Ɠ��l�ŤPIC���͏o�̓s���ݒ��Hi(�o��)�̏�Ԃ��礓d�C���z������Lo��Ԃɂ���

�@�@�@�������������(?_?)�

�@�@�@���Z�b�g�M���̇F��PIC�������̓s���̐ݒ肾���礂ǂ��łǂ̂悤�ɂ��Ĥ�����ɂ���悢���

�@�@�@���ʘ_��������Z�b�g�M���F�̂�����PIC�����o�̓s���ݒ��Hi(�o��)�̏�Ԃɐ�ւ��Ă����

�@�@�@����Ŗ��Ȃ������

�A�cPIC����Lo��Ԃɂ��Ă���60��s��(������120��s����)�PIC����Hi(�o��)�̏�Ԃɂ���

�@�@�@(DS18S20�ͤ���鎞�ԓ���Hi������Ȃ������̂Ť�0��Ɣ��肷��悤���)

�� PIC����DS18S20�ɢ1��𑗐M����

GIF�@450x225�@9.23KB

�@�c��̢0��p�^�[���Ɠ����

�A�cPIC����Lo��Ԃɂ��Ă��炷���ɤHi(�o��)�̏�Ԃɂ���

�@�@�@���͎ΐ����Ƣ>1��s��̈Ӗ���������Ȃ��̂�����^�C�~���O����������ƃ_���Ȃ̂�������Ȃ��

�@�@�@PIC��4MHz�N���b�N�œ��삳�����ꍇ�1���߂͂��傤��1��s�ɂȂ邪�15��s�ȓ���Hi�ɂ��Ă����悢

�@�@�@�̂��Ǝv���

�@�@�@�Ȃ����̢0��p�^�[���Ƃ͈قȂ褑��M�I���̍��}�͖����PIC����Lo��Ԃɂ��Ă���60��s�ȏ�o��

�@�@�@�Τ���̑��MOK�̂悤���

���0���1��p�^�[������ŏ��ƍŌ��PIC����Hi(�o��)�̏�ԂƂ������ƂɋC���t�����

�@�r�b�g�f�[�^�[�͘A���łǂ�ǂ�̂����PIC��Hi����{�Ƃ���ƕ�����₷���

�R���o�[�gT�R�[�h�̢���M�

�R�[�h�z�Ⴄ�����Ť��̃X�L�b�vROM�R�[�h�̑��M�Ɠ���� �R�[�h��44h(16�i��)�����2�i������01000100����ʂ̃r�b�g���瑗��o���

�ϊ�����(�҂�)

DS18S20�̃��Z�b�g

�X�L�b�vROM�R�[�h�̢���M�

���[�h��X�N���b�`��p�b�h��R�[�h�̢���M�

������R�[�h�z�Ⴄ�����Ť���̑��M�p�^�[���Ɠ���� �R�[�h��BEh(16�i��)�����2�i������10111110����ʂ̃r�b�g���瑗��o���

DS18S20����̃f�[�^�[���M�

1.���Z�b�g

�@��

2.�X�L�b�vROM�R�[�h�𑗐M(CCh(11001100))

�@��

3.�R���o�[�gT�R�[�h�𑗐M(44h(01000100))

�@��

4.�ϊ�����(��1�b�҂�)

�@��

5.���Z�b�g

�@��

6.�X�L�b�vROM�R�[�h�𑗐M(CCh(11001100))

�@��

7.���[�h��X�N���b�`��p�b�h��R�[�h�𑗐M(BEh(10111110))

�@��

8.�f�[�^�[�̎�M�@�@�@(���� 1.����J��Ԃ��悤�ɂ���Ƥ��1�b���ɉ��x����X�V�ɂȂ�)

����ł͂��悢��DS18S20����f�[�^�[����M���邪���M�͂ǂ����悢�̂��낤���

���̏ꍇ�̃f�[�^�[�V�[�g�ढ0�Ƣ1��̏ꍇ���������ď����Ă��褕������̂ň��������Č��₷�����Ă݂��

�� DS18S20����PIC�ւ̃f�[�^�[���0��̏ꍇ�

GIF�@450x225�@11.6KB

�@�c���M���I�������ͤPIC����Hi(�o��)�̏�Ԃɂ��Ă������������PIC����Lo(�d�C���z������)�ɂ���

�A�c������PIC������͂ɐؑւ��Hi(1)��Lo(0)�����肷��

�B�c�����ł�Lo(0)�������̃p�^�[�������礇@��PIC����Lo�ɂ����Ƃ��납��60��s�ȏ�҂¡

�C�cPIC�����o�͂�Hi(�o��)��Ԃɖ߂��Ă����

�� DS18S20����PIC�ւ̃f�[�^�[���1��̏ꍇ�

GIF�@450x225�@7.23KB

�@�c��̢0��p�^�[���Ɠ����

�A�c��̢0��p�^�[���Ɠ����

�B�c��̢0��p�^�[���ł�60��s�ȏ�҂������������PIC�����o�͂�Hi(�o��)��Ԃɖ߂���OK�

���Ĥ�����M�̂����͊Ԉ���Ă��Ȃ��̂�����M�p�^�[���͈���ʍs�ł��褂�����Ƒ��M����Ă���̂�������Ȃ��̂Ť �����M�ł��Ȃ������Ƃ��Ăउ��������̂�������Ȃ��Ȃ肻���Ȃ̂��S�z�������

�������[�}�b�v

(���̕\�̓g���Z�̓]�ڂŤ4��5�͉��̗\��Ȃ̂�������Ȃ��)

| 0 | ���x�f�[�^�[���ʃo�C�g |

| 1 | ���x�f�[�^�[��ʃo�C�g |

| 2 | TH���W�X�^�܂��̓��[�U�[��o�C�g1 |

| 3 | TL���W�X�^�܂��̓��[�U�[��o�C�g2 |

| 4 | �\��ς� |

| 5 | �\��ς� |

| 6 | ���x�ϊ��J�E���^�[(COUNT REMAIN) |

| 7 | ���x�ϊ��J�E���^�[(COUNT PER�C) |

| 8 | CRC |

�f�[�^�[�͍��\�̏ォ�珇�ɤ���ʃr�b�g����ǂݏo�����Ƃ��ł���

���Ă�������r������ǂݏo�����Ƃ͂ł��Ȃ��悤���

�Ō��CRC�ͤ�ǂݏo�����f�[�^�[���Ԉ���Ă��Ȃ��������̊m�F�p�

�S���ǂݏo���Ƥ8�r�b�gx9��72�r�b�g�ɂȂ邪������܂ł̑����M�̂������Ԉ���Ă��Ȃ����ǂ������m�F���邽�߂ɤ�Ƃ肠����1�o�C�g(8�r�b�g)�����ǂ�ŕ\�����Ă݂�

*��M(1�o�C�g�̂�)�m�F�e�X�g�v���O�����@DS819T2.src�@10.6 KB�@�c�_�E�����[�h

[�T�v]

�E��H�̓��Z�b�g�M���m�F�e�X�g�v���O�����Ɠ����

�E���x�f�[�^�[���ʃo�C�g���1�b�Ԋu��10�i��(BCD)�\������DS18S20���w�œE�ނƤ���l���オ���Ă�

�@�@���̂��m�F�ł顃v���X���̉��x�ł���Τ�\������2����Ǝ��ۂ̉��x�ɂȂ�

�EDS18S20�W���̃v���O�����ͤ�T�u���[�`��(call����)���g�p���Ă��Ȃ��̂Ť�P���ȌJ��Ԃ��L�q�������

�E���Z�b�g�G���[�`�F�b�N�����Ă݂�������G���[���������ꍇ�ͤLCD��3�s�ڂɃG���[�\�������Ē�~����

�@(DS18S20�̔z����1�{�O���Ă݂��肷��Ƥ�G���[���삳���Ă݂邱�Ƃ��ł���)

�m�F�e�X�g�v���O����3

JPEG�@300x120�@12.0KB

�@��̎�M(1�o�C�g�̂�)�m�F�e�X�g�v���O������

�@�����ɕ\�����ꂽ�̂Ť�����M�̂����͊Ԉ����

�@���Ȃ������Ƃ��Ĥ���x��9�o�C�g�A����M���ĕ\����

�@�Ă݂�

�@�Ȃ���������[�}�b�v�\�ɂȂ����10�o�C�g�ڂ���M��

�@�Ă݂܂�

�@(�ŏ��̃f�[�^�[���\�������Ɨ\�z���Ă����)

�E����̓T�u���[�`��(call����)���g�p���Ĥ�v���N�����������Ȃ����������Ƃ�������

*10�o�C�g�f�[�^�[�\���e�X�g�v���O�����@DS819T3.src�@10.6 KB�@�c�_�E�����[�h

�m�F�e�X�g�v���O����4

| ���x �C |

DIGITAL OUTPUT | ||

| 2�i�� | 16�i�� | 10�i�� | |

| +85.0 | 00000000 10101010 | 00AAh | 170 |

| +25.0 | 00000000 00110010 | 0032h | 50 |

| +0.5 | 00000000 00000001 | 0001h | 1 |

| 0 | 00000000 00000000 | 0000h | 0 |

| -0.5 | 11111111 11111111 | FFFFh | 255 |

| -25.0 | 11111111 11001110 | FFCEh | 206 |

| -55.0 | 11111111 10010010 | FF92h | 146 |

�v���X���̉��x�ł���Τ�P���Ɂ�2����Ǝ��ۂ̉��x�ɂȂ邱�Ƃ�������

�}�C�i�X���̏ꍇ�ͤ��ʃo�C�g�͖������Ĥ8�r�b�g�Ń[����������Ă��灀2�ɂ���Ƥ���ۂ̉��x�ɂȂ�

���Ƃ���-25.0�C�̏ꍇ�ͤ

0-11001110=00110010

+25.0�C�̂Ƃ��Ɠ����l�ɂȂ�

CRC�v�Z

�@���͂悭������Ȃ����͂����肷��̂��ʓ|�ɂȂ����̂Ť�g���Z�v���O�����̂��̕�����قڂ��̂܂ܓ]�p���邱�Ƃɂ���ڐA���ȒP�ɂł��Ȃ���Τ�Ƃ肠����CRC�͒��߂悤���ȂƎv���Ă����̂��������Ȃ�Ƃ��܂���������������[�}�b�v��CRC�f�[�^�[�Ƥ�v�Z��CRC����ׂĕ\�����Ă݂��Ƃ��뤏�ɓ����l�ɂȂ�

�E��H�̓��Z�b�g�M���m�F�e�X�g�v���O�����Ɠ����

*���x��CRC�\���̊m�F�e�X�g�v���O�����@DS819T4.src�@10.6 KB �@�c�_�E�����[�h

�}�C�i�X���̕\���m�F�͗Ⓚ�ɂ��g�p���Ă݂��������Ɖ������Ă����̂Ŗʔ����

�p���T�C�g��p���[�ڑ��ƃG���[�J�E���g

DS18S20�̔z����2�{�ڑ���OK�Ƃ������̡

2�{�ڑ���OK�Ȃ�Ėl�ɂ͂ƂĂ��s�v�c�Ȃ��ƂŤ���܂�l�������Ȃ������̂�������ۂɉ��x�v����邱�Ƃ��l����Ƥ�z���ނ�2�{�����ȒP�Ť�V�[���h���Ȃǂ����萫���悢���礍Ō�ɂ���Ă݂邱�Ƃɂ����

�g���Z�̋L���ɂ��Ƥ���x�ϊ������͓d�͂��s������̂Ť1.5mA�قǂ̋������K�v�Ə����Ă��褂��̊Ԃ̓\�t�g�Ő�ւ���悤�ɂȂ��Ă���悤���

(�Ȃ��100�C�ȏ�ł͓����̘R��d���̖��Ť�p���T�C�g�p���[�@�\���g��Ȃ��ق����悢�Ə����Ă������)

�l�̃v���O�������������Ă݂�Ƥ�ʏ��PIC�̃s�����͏o�͂�Hi(�o��)��Ԃɂ��Ă��顂��Ȃ킿�قƂ�ǂ��d�͋�����ԂȂ̂Ť���̂܂܂ł��悢�̂ł́H

����2�{���ڑ��ɔz���������Ă݂�Ɓc����̖����Ȃ��\�����ꂽ�

�G���[�J�E���g

���Z�b�g�G���[��CRC�G���[�����邪��G���[�p�x���C�ɂȂ顂ǂꂭ�炢�̕p�x�Ŕ�������̂��S�z�ɂȂ��Ă�������܂ł̃e�X�g�\���łͤ�ˑR�Ƃ�ł��Ȃ��l���\�����ꂽ���Ƃ͂Ȃ��̂���� ���������Ȃ̂Œ����ԃG���[���J�E���g����v���O����������Ă݂��

��1�b�Ԋu�ʼn��x����\������Ƃ���1�J�E���g���256�J�E���g��Cs��+1����Cs��255�̂Ƃ��͖�18���Ԍo�߂������ƂɂȂ�v�Z�E1�ɂ̓��Z�b�g�̃G���[�����E2�ɂ̓������[�}�b�v��CRC�f�[�^�[�Ƥ�v�Z��CRC�l������Ă����ꍇ �ɃG���[�Ƃ�����̉����Z���Ă����

[����]

������ӂ܂œ��삳���Ĥ�G���[�[���������PIC��DS18S20�Ԃ̔z����100m���炢��������Ƥ�G���[���o���肷�� ���Ƃ�����̂�������Ȃ����1m���炢�̃V�[���h���ł͖��ɂȂ�Ȃ������

GIF�@600x300�@8.39KB

*DS18S20�e�X�g�ŏI�v���O�����@DS819T5.src�@10.6 KB�@�c�_�E�����[�h

�X���[�v�ɂ��ȃG�l

DS18S20�̉��x�ϊ����ͤPIC�ɖ��ʂȏ����������Ė�1�b�Ԃ̑҂�������Ă������̃v���O�����ł͂��̎��ԤPIC���X���[�v�ɂ��ĤPIC���g�̏ȃG�l��}���Ă݂��(�ق�̏����̓d�͂�����d�r�ɂ��g�щ��x�v�Ȃǂ����ꍇ�ͤ�d�r���������]�܂����)

�ڊo�߂�������@�ͤ�E�H�b�`�h�b�N�^�C�}�[��L���ɂ��Ĥ�v���X�P�[����ݒ肷�邾���Ƃ����ȒP�Ȃ��̡

����������Ԑݒ�͐��m�ɂ͂ł��Ȃ��(�r���v�����̃X�g�b�v�E�H�b�`�Ōv������1.1�`1.2�b���炢�������)

���� �N�炳��E���[���I

�Ȃ�ƁI�g���Z2003�N1���� PIC16F84���g�������x�R���g���[���̐��� DS18S20���g�����Ȃ����I���M�҂̢���� �N�磂���E���[����������������L���̔����������Ă��ꂵ���Ƃ������e�������

���̌�A�h�o�C�X��������������ƂĂ����ꂵ���

2005.11.01

�\���X�e�b�v��0.1�C�Ԋu�ɁI

�f�[�^�[��M��(0)��10�i���Ō��Ĥ������ɂ����0.5�C�X�e�b�v�̉��x�\���ƂȂ顃\�t�͊ȒP�ŕ�����₷���g�ނ��Ƃ��ł���̂Ť�f�B�[�v�ȉ��x�v�ͤ0.5�C�X�e�b�v�Ő��삵���

���x�ͤ0.1�C�X�e�b�v�\���ɒ��킵�Ă݂�

�g���Z�y�уf�[�^�[�V�[�g�ɂͤ�f�[�^�[��M��(6)��(7)���g���Čv�Z�ł���悤�Ȃ��Ƃ������Ă����

�����őO�L�̢�m�F�e�X�g�v���O����3��֖߂��ăe�X�g�m�F���Ă݂��

���̌��ʤ�f�[�^�[��M(7)�͢016����Ť�f�[�^�[��M(6)�͢001�����016��͈̔͂ŕς�邱�Ƃ����������

S18S20���x�Z���T�[���w�Ń`���C�`���C�ƐG���Ĥ���������x���グ�Ă����Ƥ010�009�008�c�Ƃ����悤�Ɍ������001�̎���016�ɂȂ顢008��Ƣ016��̂Ƃ��̓f�[�^�[��M(0)��+1�����

1�C��16��������f�[�^�[��M(6)�l�ɒu��������Ă���悤���

�m�F�����l�ƌv�Z�l�����\�ɂ܂Ƃ߂Ă݂���Ȃ��TEMP_READ�ɂͤ�f�[�^�[��M(0)��0.5�C(�ʼn���bit)

�Ȃ��l������

����łͤX.0�C�܂���X.5�C���傤�ǂ̃|�C���g�l�͂������ ���̕\���X.0�C�̏ꍇ�͢012��X.5�C�̏ꍇ�́u004�v�ƕ�����

0.5�C�X�e�b�v�\���̂Ƃ��ͤ���Ƃ��Τ�f�[�^�[��M��(0)��20.5�C�������Ƃ���Ƥ20.3�`20.7�C���炢�͈̔� �Ƃ������Ƃ�������

| �f�[�^�[��M(0) 10�i�� |

�f�[�^�[��M(0) �C�\�� |

�f�[�^�[��M(0) 0.5�C(�ʼn���bit) �Ȃ��\�� |

�f�[�^�[��M(6) 10�i�� |

�v�Z���� | �\��������l |

| 041 | 20.5 | 20 | 001 | 20.6875 | 20.7 |

| 041 | 20.5 | 20 | 002 | 20.6250 | 20.6 |

| 041 | 20.5 | 20 | 003 | 20.5625 | 20.6 |

| 041 | 20.5 | 20 | 004 | 20.5000 | 20.5 |

| 041 | 20.5 | 20 | 005 | 20.4375 | 20.4 |

| 041 | 20.5 | 20 | 006 | 20.3750 | 20.4 |

| 041 | 20.5 | 20 | 007 | 20.3125 | 20.3 |

| 041 | 20.5 | 20 | 008 | 20.2500 | 20.3 |

| 040 | 20.0 | 20 | 009 | 20.1875 | 20.2 |

| 040 | 20.0 | 20 | 010 | 20.1250 | 20.1 |

| 040 | 20.0 | 20 | 011 | 20.0625 | 20.1 |

| 040 | 20.0 | 20 | 012 | 20.0000 | 20.0 |

| 040 | 20.0 | 20 | 013 | 19.9375 | 19.9 |

| 040 | 20.0 | 20 | 014 | 19.8750 | 19.9 |

| 040 | 20.0 | 20 | 015 | 19.8125 | 19.8 |

| 040 | 20.0 | 20 | 016 | 19.7500 | 19.8 |

1�X�e�b�v��1/16��0.0625�����礃n���p�Ȓl�ɂȂ邪��l�̌ܓ����Ă܂�߂�Ƥ���Ԋu�ł͂Ȃ����0.1�C�X�e�b�v��\���o����

����ł̓\�t�g�̑Ή����@������v�Z�͂�������̕\��16�p�^�[���肳����悤�ɂ���

�f�[�^�[��M(6)���`�F�b�N���Ĥ���Ƃ��002��Ƣ003��Ȃ礏����_���ʂ͢6��ɂ���Ƃ�����P���Ȃ��̡

��������013���014���015���016��̏ꍇ�ͤ1���ڂ̒l��1�C������K�v������

����0�C�ߕӂł͂ǂ��Ȃ�̂���\�ɂ��Ă݂�

�f�[�^�[��M(0)��0.5�C(�ʼn���bit)�ͤ���肠���\�����Ȃ���Τ�������\�ɂȂ�Ȃ������

�܂���}�C�i�X�̏ꍇ��v���X��16�p�^�[���Ƃ͈قȂ�邱�Ƃ�������������Ƃ��002��Ƣ003��Ȃ礏����_���ʂ͢4��ɂȂ顃}�C�i�X�̃p�^�[�������肳����悤�ɂ���

| �f�[�^�[��M(0) 10�i�� |

�f�[�^�[��M(0) �C�\�� |

�f�[�^�[��M(0) 0.5�C(�ʼn���bit) �Ȃ��\�� |

�f�[�^�[��M(6) 10�i�� |

�v�Z���� | �\��������l |

| 0 | 0.0 | 0.0 | 011 | 0.0625 | 00.1 |

| 0 | 0.0 | 0.0 | 012 | 00000 | 00.0 |

| 0 | 0.0 | 0.0 | 013 | -0.0625 | -0.1 |

| 0 | 0.0 | 0.0 | 014 | -0.1250 | -0.1 |

| 0 | 0.0 | 0.0 | 015 | -0.1875 | -0.2 |

| 0 | 0.0 | 0.0 | 016 | -0.2500 | -0.3 |

| 1 | -0.5 | -1.0 | 001 | -0.3125 | -0.3 |

| 1 | -0.5 | -1.0 | 002 | -0.3930 | -0.4 |

| 1 | -0.5 | -1.0 | 003 | -0.4375 | -0.4 |

| 1 | -0.5 | -1.0 | 004 | -0.5000 | -0.5 |

�f�[�^�[��M(0)�̒l���[���łः}�C�i�X�\��������K�v��������̂����顂��̏ꍇ�łःf�[�^�[��M(1)�̓[���̂܂܂Ȃ̂Ť�\�t�g�Ŕ��肷��H�v���K�v�Ǝv����

���ꂩ�礕\���̏���Ɖ�����ݒ肵���ꍇ�ɂ��Ĥ�m�F�̂��ߕ\���쐬���Ă݂��

���Ƃ��f�[�^�[��M(0)��169�܂łƂ����ꍇ�ͤ84.7�C���\������ɂȂ�

| �f�[�^�[��M(0) 10�i�� |

�f�[�^�[��M(0) �C�\�� |

�f�[�^�[��M(0) 0.5�C(�ʼn���bit) �Ȃ��\�� |

�f�[�^�[��M(6) 10�i�� |

�v�Z���� | �\��������l |

| 170 | 85.0 | 85 | 009 | 85.1875 | 85.2 |

| 170 | 85.0 | 85 | 010 | 85.1250 | 85.1 |

| 170 | 85.0 | 85 | 011 | 85.0625 | 85.1 |

| 170 | 85.0 | 85 | 012 | 85.0000 | 85.0 |

| 170 | 85.0 | 85 | 013 | 84.9375 | 84.9 |

| 170 | 85.0 | 85 | 014 | 84.8750 | 84.9 |

| 170 | 85.0 | 85 | 015 | 84.8125 | 84.8 |

| 170 | 85.0 | 85 | 016 | 84.7500 | 84.8 |

| 169 | 84.5 | 84 | 001 | 84.6875 | 84.7 |

| 169 | 84.5 | 84 | 002 | 84.6070 | 84.6 |

| 169 | 84.5 | 84 | 003 | 84.5625 | 84.6 |

| 169 | 84.5 | 84 | 004 | 84.5000 | 84.5 |

| 169 | 84.5 | 84 | 005 | 84.4375 | 84.4 |

| 169 | 84.5 | 84 | 006 | 84.3750 | 84.4 |

| 169 | 84.5 | 84 | 007 | 84.3125 | 84.3 |

| 169 | 84.5 | 84 | 008 | 84.2500 | 84.3 |

���Ƃ��f�[�^�[��M(0)��19�܂łƂ����ꍇ�ͤ-9.8�C���\�������ɂȂ�

| �f�[�^�[��M(0) 10�i�� |

�f�[�^�[��M(0) �C�\�� |

�f�[�^�[��M(0) 0.5�C(�ʼn���bit) �Ȃ��\�� |

�f�[�^�[��M(6) 10�i�� |

�v�Z���� | �\��������l |

| 19 | -9.5 | -10 | 001 | -9.3125 | -9.3 |

| 19 | -9.5 | -10 | 002 | -9.3930 | -9.4 |

| 19 | -9.5 | -10 | 003 | -9.4375 | -9.4 |

| 19 | -9.5 | -10 | 004 | -9.5000 | -9.5 |

| 19 | -9.5 | -10 | 005 | -9.5625 | -9.6 |

| 19 | -9.5 | -10 | 006 | -9.6250 | -9.6 |

| 19 | -9.5 | -10 | 007 | -9.6875 | -9.7 |

| 19 | -9.5 | -10 | 008 | -9.7500 | -9.8 |

| 20 | -10.0 | -10 | 009 | -9.8125 | -9.8 |

| 20 | -10.0 | -10 | 010 | -9.8750 | -9.9 |

| 20 | -10.0 | -10 | 011 | -9.9375 | -9.9 |

| 20 | -10.0 | -10 | 012 | -10.0000 | -10.0 |

| 20 | -10.0 | -10 | 013 | -10.0625 | -10.1 |

| 20 | -10.0 | -10 | 014 | -10.1250 | -10.1 |

| 20 | -10.0 | -10 | 015 | -10.1875 | -10.2 |

| 20 | -10.0 | -10 | 016 | -10.2500 | -10.3 |

�������̤0.1�C�X�e�b�v�\���ͤ�7�Z�O�����gLED���x�v��̃v���O�����ɑg�ݍ���ł݂�